Die Leistenbeplankung

Geschrieben am 31.03.2008 in Holzkanubau — Holzcanadier, Holzkanu, Leistenkanu (Geändert am 05.07.2017)

Teil 4 von 14 in der Serie Bau unseres 5,70m langen 4er Holzkanus

Durch früheres Herumprobieren war ich darauf gekommen, Leisten von etwa 6mm Stärke und einer Breite von 2,4cm zu verwenden. Als Tischler wußte ich, daß diese am besten aus 26mm starker Brettware herauszuschneiden sind.

Ich rechnete aus, wieviele Leisten ich benötigen würde und kaufte danach Bretter aus Nordischer Kiefer ("Krone") in 26x150mm. Diese brachte ich mit Abrichte und Dickenhobel in Form, so daß ich glatte Bretter in 24mm Stärke erhielt. Jetzt nur noch die Vorderkante abgerichtet, dann konnte ich auf der Tischkreissäge Leisten von 6 x 24mm herunterschneiden. Sie blieben sägerau. Das nächste Mal würde ich sie jedoch ebenfalls auf gleiche Dicke hobeln, damit sie sich besser fräsen lassen.

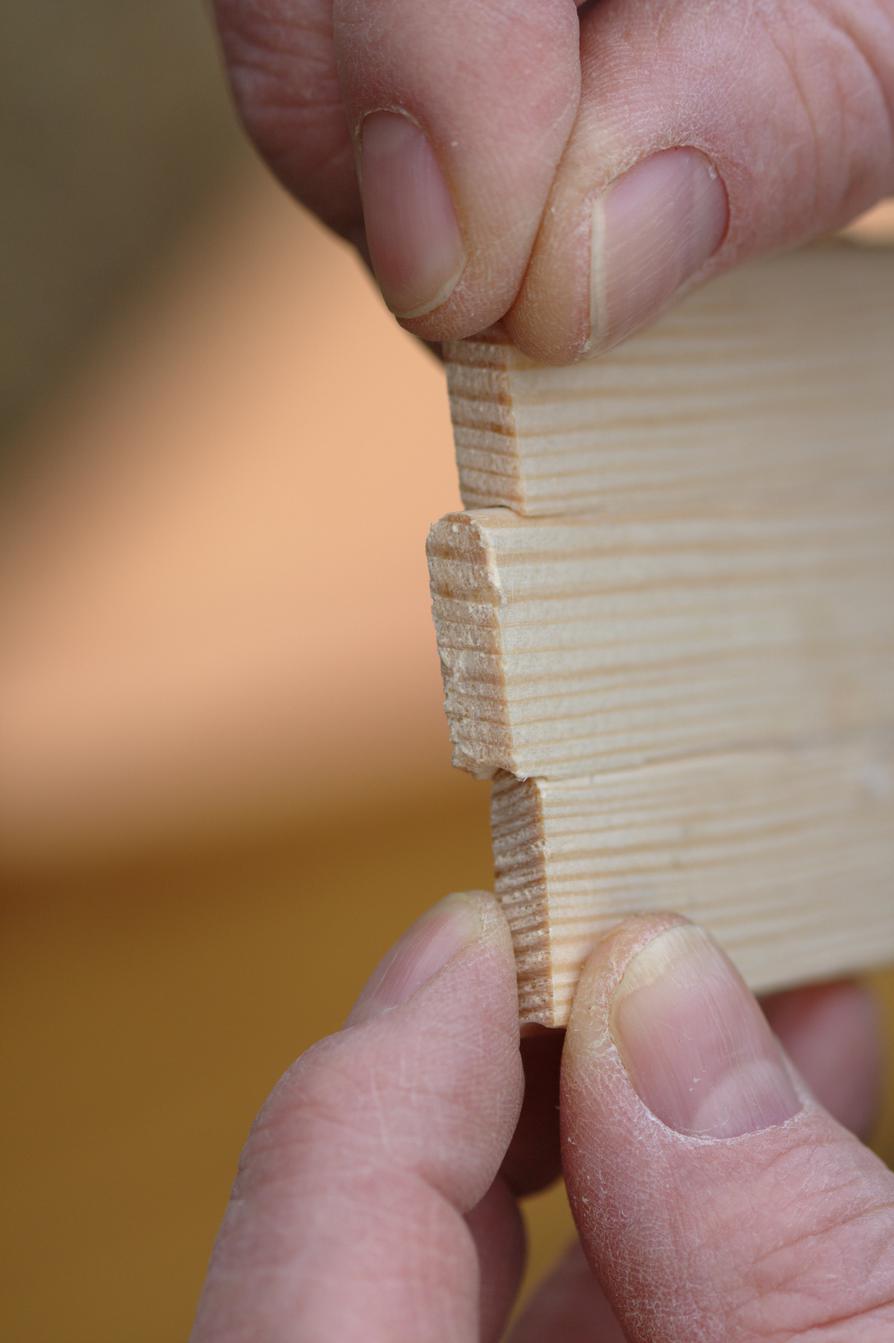

Ich hatte mir aus dem in der Werkstatt vorhandenem Sortiment an Fräsern für die Tischfräsmaschine 2 Paar herausgesucht, die ich verwenden konnte, um die Leisten konvex/konkav zu profilieren. Diese Profilierung wollte ich einsetzen, um möglichst dichte Fugen zu erhalten. (Die Radien paßten leider nicht ganz genau zu der Stärke von etwa 6mm, beim nächsten Kanu haben wir dann in einen Schaftfräsersatz investiert, der genau 6,3mm Durchmesser entspricht).

Holzkanubau, das Fräsen der Leisten

Beim Fräsen setzte ich Druckkämme ein, seitlich als auch von oben, um nicht mit der Handkraft die Leisten an die Fräsanschläge drücken zu müssen. Es strengt nicht so an, und es ergibt ein saubereres Fräsbild. Die Gleitflächen wischte ich mit dem guten Chinaöl ab, um es mir so leicht wie möglich zu machen.

Holzkanubau, Leisten werden gefräst: kein

Holzcanadierbau: konvex-konkav Leisten: Die Leisten für die Beplankung des zweiten Canadiers 2009 /2010 wurden auf eine Stärke von exakt 6,3mm gehobelt und dann mit einem Spezialfräsersatz erst von der einen Seite konvex und dann von der anderen Seite konkav gefräst.

Leisten mit Konterprofil-2: konvex-konkav gefräst

Ich fräste also etwa 300m Leisten in den Längen 3m - 4,2m, eben so, wie ich die Bretter bekommen habe und legte sie schön sortiert ab, so daß ich später leichten Zugriff darauf haben würde.

Jetzt mußten als weitere Vorbereitung noch die Innensteven angeschmiegt werden: die Leistenplanken sollten ja gut an den Innensteven anliegen und dabei noch eine schöne Leimfläche vorfinden. Das bewerkstelligte ich mit Handhobel und Handbandschleifer. Je besser dieses Anschmiegen gelingt, umso dichter ist der Anschluss der Planken am Steven, wenn man von innen später dagegenschaut.

Holzkanubau, Plankenanschluß am Steven

Der nächste Schritt bestand darin, den ersten Leistengang auf beiden Bootsseiten anzubringen. Also schäftete ich geeignete Leistenlängen zusammen und klemmte sie an den Mallen fest. Dabei achtete ich darauf, sie schön mit der Wasserwaage auszurichten. Um später keine Löcher in den Leisten zu haben, baute ich mir einige Klemmen, die ich dann unterhalb der Leisten festnagelte. Damit erhielt ich bereits die Höhe des Süllrands, wenigstens in der Position der Bootsmitte, und ansonsten eine umlaufende Bezugslinie für weitere Arbeiten, z.B. den Innenweger.

Die Beplankung wächst: Es sind jetzt schon einige Plankengänge zusammengeleimt.

Ich müßte zu diesem Zeitpunkt eine Erklärung abgeben: die meisten Holzkanus werden auf folgende Weise mit Leisten beplankt: man nagelt oder tackert die Plankenleisten provisorisch an den Mallen fest und entfernt die Nägel oder Klammern, wenn der Leim genügend ausgehärtet ist, so daß die Kanuform "steht". Der Vorteil ist, daß man genügend Gegendruck hat, wenn man die neuen Leisten zu den vorhandenen fügt. Man hat auch nicht die Leim-Aushärtezeiten, kann also zügig weiterarbeiten. Der Nachteil ist, daß man Löcher hat, die ich persönlich gerne vermeiden wollte. Großen Druck können die Klammern ohnehin nicht aushalten, so daß das Prinzip im Bereich der starken Rundungen durch weitere Maßnahmen ergänzt werden muß.

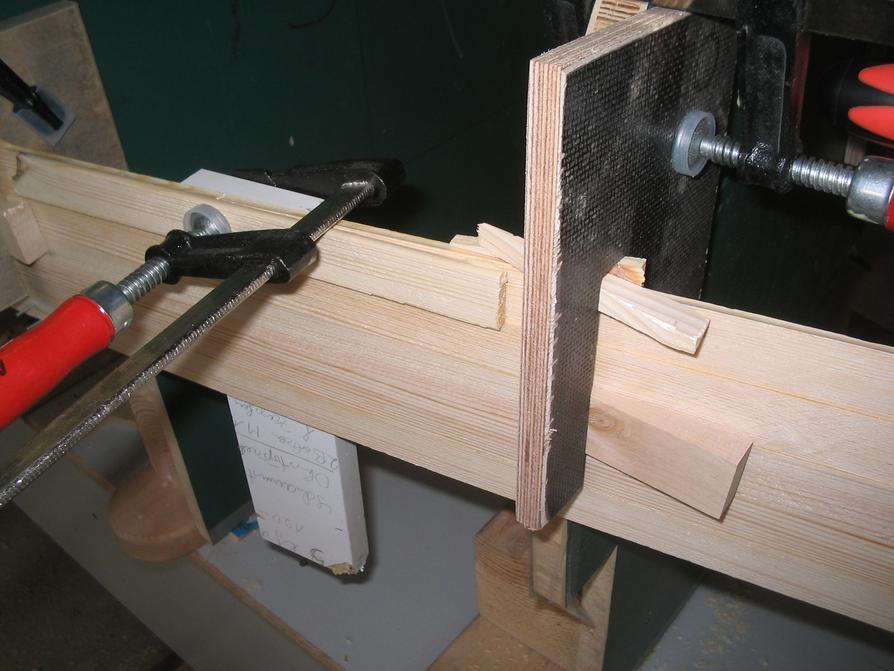

Plankenandrücken: Klampen Keile und Zwingen; daneben ist hier auch noch ein Leistenstoß zu sehen, als stumpfer Stoß ausgeführt

Ich dachte also nach, welche Möglichkeiten es gäbe, ohne Nägel oder Klammern zu arbeiten. Im Buch "Canoe Craft" war von Klampen die Rede, und so ähnlich dachte ich es auch zu machen: ich experimentierte also mit verschiedenen Klampenformen aus verschiedenen Plattenmaterialien, bis ich meine Form hatte. Die geeignetsten waren aus 10 mm Siebdruckplatten gefertigt (das Material gab es immer mal wieder als Reste geschenkt im Baumarkt). Die Klampen drückte ich seitlich mit Zwingen an den Mallen fest, ließ soviel Platz frei, daß ich 2 Leisten einfädeln konnte.

Der nächste Punkt war zu entscheiden: mußte ich jetzt alle Leisten zu Gesamtlängen zusammenschäften oder gab es eine befriedigende Methode, Stöße so auszuführen, daß es keine strukturellen und optischen Nachteile geben würde?

Das Kanu wächst: Die Form des Holzkanus entsteht mehr und mehr.

"Versuch macht kluch" sagt man bei uns im Norden, und dabei fand ich heraus, daß ich stumpfe Stöße machen konnte, wenn diese sich im Bereich der Bootsmitte (plus/minus 1m) befanden, wo nicht ganz so starke Spannungen beim Beplanken selbst aufzufangen waren. Dabei hinterlegte ich die meisten Stöße mit kräftigen glatten Restholzstücken, die ich mit einer ziemlich dicken Schicht Heißkleber befestigte (dick deshalb, weil man eine dicke Schicht leichter wieder wegbekommt als eine dünne, die überraschend gut kleben kann...)

An den Steven leimte ich die Leisten mit reichlich PVA-Leim "wasserfest D3" fest, mit dem Leim, den ich ansonsten auch für die Fugen verwendete. Die Steven hatte ich derzeit ja gut angeschrägt, so daß sich die Leisten schön anschmiegen ließen. Um den zum Verleimen nötigen Andruck auf den schrägen Druckflächen zu erhalten, stellte ich mir kleine Holzkeile her, die ich beidseitig mit Schleifpapier beklebte. Auch dafür verwendete ich Heißkleber, diesmal jedoch schön dünn aufgetragen. Beide Keile rechts und links plus die Schräge des Bugs ergaben etwa parallele Flächen, so daß ich mit einer kleinen Schraubzwinge immer 2 Leisten gegenüber liegende drücken konnte. Ich verleimte diese Stellen erst dann, wenn auch die gegenüber liegende Leiste angebracht war, um nicht die Zwinge noch mal lösen zu müssen.

Ich habe mir sehr schnell abgewöhnt, 2 Leisten pro Seite anzuleimen: es war mir einfach zu stressig, 2 quirlige Leisten zu biegen, zumal diese ja auch noch voller Leim waren. Also machte ich immer schön eine Leiste pro Seite zur Zeit und dann die Gegenseite. Nach 2 Stunden konnte ich dann die Klampen versetzen, um die nächste Leiste anzuleimen (bei mehr als 10° Raumtemperatur, die unbedingt auch nachts eingehalten wurden, um die Gegenstände in der Werkstatt nicht erst auskühlen zu lassen).

Um den Leim leicht in die Hohlkehle der Leiste zu bekommen, verwendete ich die Tuben, die man für die Montage von Fertigparkettdielen kaufen kann. Da ist die Tülle sehr lang, so daß man immer in die Fuge hinein kommt. So konnte ich die Leiste trocken in den Druckspalt der Klampe legen, mit Keilen eine Lücke schaffen und dann den Leim einbringen. Die Keile, die ich zum Drücken verwendete, fertigte ich auf folgende Weise an: die flachen relativ breiten aus Birkenholzabschnitten (Leimholzplatten 27mm - Reste), ein ca. 5 cm langer Streifen Querholz wurde mit der Kappsäge immer schräg in spitzem Winkel abgeschnitten. Die anderen Keile sollten die Leistenplanken an die vorhandenen Leistenplanken soweit herandrücken, daß die Fuge nicht mehr zu sehen sein würde, und dafür sägte ich mit einer japanischen Feinsäge immer von den Abschnitten der Leistenplanken 40 mm kurze Stücke mit konkaver Fräsung soviel ab, daß spitze Keile entstanden. Auf diese Weise konnte ich sowohl die Planke an die vorige andrücken als auch die Planke an die Malle.

Wenn ein Keil nicht ausreichte, setzte ich 2 übereinander. Um die Rumpfform zu erhalten, mußte ich immer wieder gegen die Spannung das bereits verleimte Holz mit der Hilfe von Spanngurten gegen die Mallen drücken, wobei ich Klötze verwendete, um die Gurte in dem Bereich, in dem ich gerade plankte, auf Abstand halten zu können.

Einseitig auf die Mitte zu: Wenn die durchgehende Beplankung erfolgt ist, plankt man einseitig bis über die Mitte.

Holzkanubau, mittig wird gerade gesägt

Auf diese Weise fertigte ich die rohe Rumpfschale, bis ich die Mittellinie am Kiel überschritt: ab da plankte ich einseitig weiter. Um die einzelnen Planken in ihre Form drücken zu können, schraubte ich Laschen aus Metall (meist Holzflachverbinder, sonst auch andere, z.B. Scharnierteile) auf die Mallen und drückte mit verschiedenen Keilen die Leistenplanken in ihre Position. Um den Rumpf in Form zu halten, der wegen der Spannungen immer wieder "breiter" werden wollte, spannte ich ihn auch jetzt noch weiterhin mit Ratschenspanngurten. Nachdem die Mittellinie augenscheinlich überschritten war, zeichnete ich mir eine konkrete Mittelline an, um daran entlang einen geraden Schnitt zu erzeugen. Wegen des Kielsprungs mußte ich dafür zuerst mal die genaue Position in der Bootshälfte anzeichnen, um von dort aus ein Richtscheit anlegen zu können, an dem ich meine Handkreissäge führen konnte.

Das Sägen mit einer genau in der richtigen Tiefe eingestellten Handkreissäge war kein Problem, und so erhielt ich in kurzer Zeit einen geraden Schnitt. Danach plankte ich die andere Hälfte auf.

Gerade geschnitten: In der Mitte des Kanubodens wurde mit einer Handkreissäge genau mittig eine Paßlinie geschnitten.

Holzkanubau, der Boden ist fast fertig beplankt

Um die Spannungen immer wieder abfangen zu können, drückte ich auch die jetzt im Bodenbereich entstehende Bootshaut mit Spanngurten auf die Mallen. Macht man das nicht, läßt sich kein Gegendruck aufbauen, um die Leistenplanken in ihre gewünschte Form biegen zu können. Man würde keinen geschlossenen Rumpf erhalten, sondern viele unschöne Fugen.Im Bodenbereich war es mir zu langsam, immer auf das Abbinden des Leims der einen (immer kürzer werdenden) Leiste zu warten: ich nahm also das Werkstattbügeleisen und etwas Backpapier und erwärmte damit die Leimfuge. Dadurch verkürzte ich die Wartezeit von sonst 2 Stunden auf eine. Die letzte Leiste habe ich als Hochkantformat und nach unten hin leicht keilförmig ausgeführt, um sie gut mit einem Hammer stramm einfügen zu können.

Als der Boden komplett war, habe ich noch die kurzen Leisten seitlich am Kanurumpf angebracht, die die Rumpferhöhungen (bei mir etwa 17cm) des Bug und Hecks ergeben.

Die Beplankung ist vollendet: Die letzten fehlenden Leisten wurden eingepaßt.

Bald war das gesamte Kanu aufgeplankt, und ich ging daran, die Bootshaut zu glätten. Mein Ziel war, eine einigermaßen glatte Haut zu erhalten, schon bevor ich die Außensteven aufkleben wollte. Ich hobelte starke Unterschiede mit einem Putzhobel ab. Dann wollte ich die verbliebenen Spalten zwischen den Planken füllen, nur womit? Mit Epoxi-Schleifstaub wollte ich es nicht machen, da diese Mischung ja ca. eine Woche als Härtezeit benötigte. Schleift man vorher, was technisch ja kein Problem ist, hat man den ganzen Schleifstaub vom nicht vollständig ausgehärtetem Epoxi in der gesamten Werkstatt, und der ist bekanntermaßen giftig. Davor sich zu schützen, dürfte kaum möglich sein, da man es nicht schafft, jedes Quäntchen Staub abzusaugen. Auch wenn man beim Schleifen eine Maske trägt, kann man ja nicht verhindern, Staubablagerungen auf allen Gegenständen in der Werkstatt zu erzeugen, die dann bei nächster Gelegenheit aufgewirbelt werden.

Ich probierte also verschiedene Methoden und Mischungen aus: Holzleim mit Schleifstaub, Fertigspachtel von Ponal ("Ponal Duo", 2 Komponenten PU-Spachtel), G4-Grundierung mit Holzschleifstaub sowie ein neu gekauftes Ponal Duo der nächsten Generation.

Fest wurde alles, und alles hat die nötige Flexibilität, die man beim Bootsbau (wie auch in der Tischlerei) erwarten muß. Viele Fugen wurden jedoch zu hell, transparent geradezu, und das ist ebenso unschön wie andere, die zu dunkel wurden. Am Besten ging noch das alte Ponal Duo, das bekam ich jedoch nicht mehr nachgekauft, das neue war viel zu hell für Kiefernholz, so daß ich es mit dunklerem Schleifstaub mischen mußte.

Beim nächsten Kanu werde ich wohl doch Epoxi mit relativ dunklem Schleifstaub einsetzen (nach ausgiebigem Testen!) und dann nach dem Spachteln das Kanu ca. eine Woche lang bei 20° C lagern. Das Gute daran ist, daß man nicht so viele verschiedene Materialien mixt. Ein Hauptprinzip bei dem Bau eines Holzkanus ist ja, aus Holz, Glasgelege und Epoxi einen Verbundwerkstoff herzustellen, und das wird am besten gelingen, umso weniger andere Stoffe verwendet werden.